|

|

Descripción General

Puesto 1. Es la “Cinta de Transporte”, la cual, mediante un sistema de paletas, transporta las piezas a montar entre las distintas estaciones. El avance de la misma está controlado por un PLC que hace las funciones de “maestro” en bus de datos “Profibús”. Este PLC, da la orden a cada puesto de iniciar su tarea. Cuando todos los puestos le comunican que “han terminado” da la orden de realizar un nuevo avance de la cinta.

|

|

Puesto 2. Utiliza una cinta para alimentar con bases al puesto del robot, para proceder a su verificación. Las bases que son consideradas OK, se depositan en la paleta estacionada frente al puesto.

|

|

Puesto 3. Consta de un robot STAUBLI de cinco ejes, el cual “coge” las bases y los ejes, para proceder a su verificación. Profundidad del orificio central de las bases y diámetro de del eje. Las bases y rodamientos OK, se depositan en los almacenes correspondientes de los puestos 1 y 3.

|

|

Puesto 4. Proporciona ejes al puesto del robot, para proceder a su verificación, los ejes que son considerados OK, se depositan en un almacén del propio puesto 3, de donde, mediante unas pinzas, se depositan junto al rodamiento correspondiente, para su ensamblaje. Por último, se coloca un circlip, y el conjunto eje-rodamiento-circlip es depositado en la paleta estacionada frente al puesto.

|

|

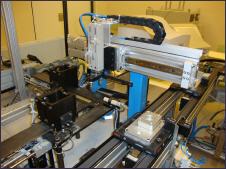

Puesto 5. Mediante un sistema de control de posición por ejes controlados, realiza el montaje de el conjunto base-eje/rodamiento-bulones-tapa, en función de la base y rodamiento que lleva la paleta estacionada frente al puesto. Una vez realizado el montaje, el conjunto es depositado en la misma paleta en que llegó la base.

|

|

Puesto 6. Un atornillador automático con control de par, se encarga de fijar el conjunto anterior mediante dos tornillos. El atornillador es neumático, y la alimentación de los tornillos es mediante cuba vibradora con soplado. Para la realización del atornillado, la paleta y la base son inmovilizadas mediante un sistema de dos cilindros neumáticos.

El conjunto totalmente montado, es verificado mediante un dispositivo de visión artificial, con el que se comprueba que el montaje es correcto, verificando las “zonas” críticas del control. La verificación se realiza con la pieza en la paleta, sin necesidad de manipulación alguna.

|

|

Puesto 7. Las piezas montadas, son depositadas en un almacén inteligente, el cual gestiona el stock y los pedidos, indicando al robot encargado del almacén en donde tiene que dejar cada conjunto, y de donde tiene que coger los pedidos realizados.

|

|

Datos generales. Cada puesto se controla mediante un PLC Siemens. Todos los PLCs, están integrados en un bus de datos “Profibús” al cual también pertenecen los PCs con que están dotados todos los puestos.

En varios puestos, se dispone de una subred profibús, a la que se incorporan elementos tales como: paneles de operador, Válvulas inteligentes, control de ejes, cámaras de visión artificial, etc.

Los PCs de cada puesto se integran en la red principal de profibús mediante la tarjeta de comunicaciones CP5613. (exceptuando el último, que se integra mediante una tarjeta profinet.)

Se ha dotado a la instalación de un sistema de control de procesos industriales (SCADA), que permite desde cualquier ordenador, acceder a los distintos parámetros de los PLCs, visualizando datos y dando órdenes tales como, puestas en marcha , modificación de pedidos, trabajo de los puestos en manual, etc.

La Célula está dedicada al montaje de componentes, estos componentes NO tienen aplicación real en la industria, pero permiten dotar a los distintos puestos de todas las tecnologías necesarias para el aprendizaje de los alumnos.

|

|

|